Nahfeld- vs. Fernfeld-Ultraschallverschweißen: Wichtige Unterschiede und Anwendungen

Veröffentlichungsdaten:2025.7.16 Autor: Hyusonic

Ultraschall-Kunststoffschweißen ist zu einer entscheidenden Verbindungstechnik in der modernen Fertigung geworden, die schnelles, sauberes und zuverlässiges Verbinden von Thermoplasten ohne Klebstoffe oder Schrauben ermöglicht. Beim Ultraschallverschweißen gibt es zwei Hauptkonfigurationen: Nahfeldverschweißen und Fernfeldverschweißen. Das Verständnis des Unterschieds zwischen diesen beiden Methoden ist entscheidend bei der Auswahl des richtigen Verfahrens für Ihre Kunststoffmontageanwendung.

In diesem Leitfaden werden wir die wichtigsten Unterschiede zwischen Nahfeld- und Fernfeld-Ultraschallverschweißen erläutern, ihre Vorteile, Einschränkungen und Anwendungsfälle untersuchen und Ihnen helfen, zu bestimmen, welche Methode für Ihr Projekt am besten geeignet ist.

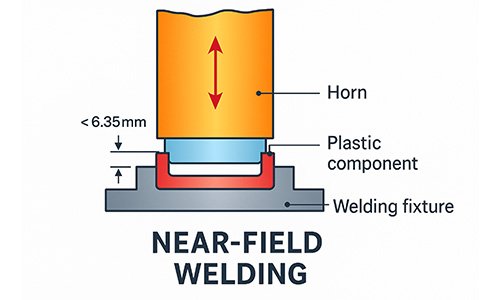

Was ist Nahfeld-Ultraschallverschweißen?

Nahfeldverschweißen tritt auf, wenn die Ultraschallsonde (Sonotrode) in direktem Kontakt oder sehr nah an den zu verbindenden Kunststoffteilen platziert wird. Die Energie wird nur über eine kurze Strecke—typischerweise weniger als 6 mm—vom Horn zur Schweißnaht übertragen.

Merkmale:

Direkter Kontakt Horn-zu-Teil

Kurzer Energieweg

Übertragung von Hochfrequenzvibrationen

Ideal für kleine, präzise Komponenten

Typische Anwendungen:

Medizinische Geräte (Katheter, Ventile)

Elektronische Komponenten (USB-Gehäuse, Sensoren)

Mikrofluidik-Teile

Gehäuse für Konsumgüter

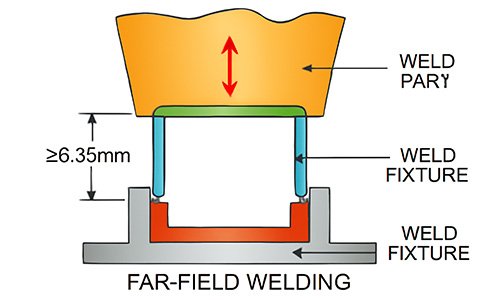

Was ist Ultraschall-Schweißen im Fernfeld?

Fernfeld-Schweißen, im Gegensatz dazu, wird verwendet, wenn die Sonde sich befindet weiter entfernt von der Schweißstelle—oft mehr als 6 mm. Die Ultraschallvibrationen müssen durch eine größere Masse aus Kunststoff reisen, um die Stelle zu erreichen.

Merkmale:

Indirekte Sondenplatzierung

Energie durchdringt den Kunststoffkörper

Erfordert starre, dämpfungsarme Materialien

Besser geeignet für größere, gleichmäßige Teile

Typische Anwendungen:

Automobilkomponenten (Armaturenbretter, HVAC-Teile)

Gerätegehäuse

Größere elektronische Geräte

Wichtige Unterschiede: Nahfeld- vs. Fernfeld-Schweißen

| Merkmal | Nahfeldverschweißen | Fernfeldverschweißen |

|---|---|---|

| Sondenplatzierung | Direkt oder sehr nah an der Stelle | Weit entfernt von der Stelle |

| Energie-Reiseentfernung | < 6 mm (kurz) | > 6 mm (lang) |

| Materialanforderungen | Die meisten Thermoplaste | Nur starre, schwach absorbierende Kunststoffe |

| Teilegröße | Kleine bis mittelgroße Komponenten | Mittelgroße bis große Komponenten |

| Schweißpräzision | Hoch | Mäßig |

| Designflexibilität | Weniger restriktiv | Erfordert robustes, symmetrisches Design |

| Typische Branchen | Medizin, Elektronik, Konsumgüter | Automobil, Haushaltsgeräte, Schwerlast-Elektronik |

Vorteile und Einschränkungen

Nahfeld-Schweißen – Vorteile:

Hohe Präzision und Kontrolle

Schnelle Zykluszeit

Starke Schweißnähte mit minimalem Energieverlust

Weniger empfindlich gegenüber Bauteilgeometrie

Nachteile:

Beschränkt auf kleinere Teile oder schwer zugängliche Schweißstellen

Fernfeldschweißen – Vorteile:

Geeignet für größere Baugruppen

Ermöglicht Werkzeugplatzierung abseits der Schweißzone

Weniger Verschleiß am Horn durch kontaktloses Design

Nachteile:

Energieverlust über Entfernung

Nicht geeignet für weiche oder stark absorbierende Kunststoffe

Erfordert sorgfältige Konstruktion und Vorrichtung

Konstruktionsüberlegungen für jede Methode

Für Nahfeldschweißen:

Teile mit einfachem Zugang zur Verbindung konstruieren

Energieleiter zur Verbesserung der Schweißqualität einbauen

Weiche oder sehr dünne Materialien in der Nähe des Hornkontakts vermeiden

Für Fernfeldschweißen:

Teile stabil und symmetrisch gestalten, um Vibrationen zu reduzieren

Konstante Wandstärke verwenden

Materialien sollten Ultraschallenergie effektiv übertragen (z. B. ABS, PC, PMMA)

Die richtige Methode wählen

Um zu bestimmen, welche Schweißmethode für Ihr Projekt am besten geeignet ist, berücksichtigen Sie Folgendes:

Komponentengröße: Nahfeld für Mikro- oder Kompaktteile verwenden; Fernfeld für große oder tiefe Baugruppen.

Materialart: Fernfeld erfordert starre, dämpfungsarme Thermoplaste.

Schweißstelle: Nahfeld ist am besten, wenn die Verbindungen zugänglich sind; Fernfeld funktioniert, wenn die Verbindungen eingebettet oder schwer zugänglich sind.

Produktionsmaßstab: Beide Methoden unterstützen die Massenproduktion, aber Nahfeld ermöglicht in der Regel eine engere Qualitätskontrolle.