Laser-Schweißen vs. Ultraschallschweißen: Ein umfassender Vergleich für die moderne Fertigung

Einleitung

In der heutigen sich schnell entwickelnden Fertigungslandschaft war die Notwendigkeit für präzise, zuverlässige und effiziente Verbindungsmethoden noch nie so groß. Zwei Technologien, die erhebliche Aufmerksamkeit erlangt haben, sind Laser-Schweißen und Ultraschallschweißen. Während beide saubere, automatisierte und leistungsstarke Schweißlösungen bieten, basieren sie auf grundlegend unterschiedlichen Prinzipien und sind für unterschiedliche Anwendungen geeignet.

Dieser ausführliche Leitfaden bietet einen technischen und praktischen Vergleich zwischen diesen beiden Verbindungsmethoden, der alles abdeckt, von den Betriebsprinzipien und Materialkompatibilität bis hin zu Kosten, Effizienz und Branchenanwendungen. Ob Sie mit Thermoplasten, Nichteisenmetallen oder komplexen Baugruppen arbeiten, das Verständnis der Stärken und Schwächen jedes Prozesses ist entscheidend, um Ihre Fertigungsergebnisse zu optimieren.

1. Verständnis der Prinzipien

1.1 Was ist Laser-Schweißen?

Laserschweißen ist eine Fusionsschweißtechnik, die einen hochleistungsfähigen Laserstrahl nutzt, um Materialien an ihrer Schnittstelle zu schmelzen und zu verbinden. Die Energie wird präzise fokussiert, was eine tiefe Eindringtiefe und enge Schweißzonen. ermöglicht. Es wird häufig in den Luft- und Raumfahrt, Automobilindustrie, Elektronik, und Medizinprodukte Branchen aufgrund seiner hohen Präzision und Festigkeit eingesetzt.

Wichtige Merkmale:

Hohe Energiedichte

Tiefe Schweißpenetration

Kontaktloses Verfahren

Erfordert optischen Zugang zum Gelenk

1.2 Was ist Ultraschweißen?

Wichtige Merkmale:

Kein Einsatz von Füllmaterial oder Klebstoffen erforderlich

Geringe thermische Belastung

Äußerst schnelle Schweißzeit

Ideal für dünne Kunststoffe und Folien

2. Materialien und Kompatibilität

2.1 Für das Laserschweißen geeignete Materialien

Laserschweißen ist besonders effektiv für:

Edelstahl

Titan

Aluminium

Nickellegierungen

Bestimmte Kunststoffe (wenn mindestens eine Schicht den Laser absorbiert)

Aufgrund seiner hohen thermischen Eingabe und tiefen Eindringtiefe ist es ideal für dickere Materialien, Präzisionsschweißnähte, und schwer zugängliche Stellen.

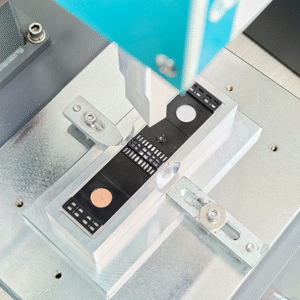

2.2 Materialien geeignet für Ultraschallschweißen

Ultraschallschweißen ist am besten geeignet für:

Thermoplaste (z. B. ABS, PP, PC)

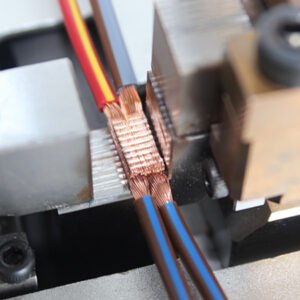

Dünne nicht-eisenhaltige Metalle (Kupfer, Aluminium, Messing)

Mehrlagige Folienverpackungen

Empfindliche Elektronik

Sein niedriges Wärmeprofil macht es besonders nützlich in Umgebungen, in denen Materialabbau ein Problem darstellt, wie zum Beispiel bei Medizinischer Verpackung or Batterieanschluss-Schweißen.

3. Verbindungsgestaltung und Schweißnahtfestigkeit

3.1 Verbindungstypen und Geometrien

Laserschweißen unterstützt eine Vielzahl von Verbindungskonfigurationen:

Stumpfverbindungen

Überlappungsverbindungen

Fugenverbindungen

Kantenschweißung

Ultraschallschweißen erfordert typischerweise maßgeschneiderte Verbindungskonzepte, wie:

Energieleiter (bei Kunststoffen)

Überlappende Flächen

Interferenzpassstücke

3.2 Festigkeit und Haltbarkeit

Laserschweißnähte bieten herausragende mechanische Festigkeit, insbesondere bei Metallen, und sind resistent gegen Korrosion und Ermüdung.

Ultraschallschweißnähte, obwohl sie bei Metallen nicht so tief oder stark sind, können bei Kunststoffen äußerst langlebig sein und sind hoch wiederholbar für die Massenproduktion.

4. Geschwindigkeit, Effizienz und Automatisierung

4.1 Schweißgeschwindigkeit

Ultraschallschweißen: Schweißzeit von bis zu 0,1–1 Sekunde pro Zyklus

Laserschweißen: variiert je nach Material und Dicke, ist aber im Allgemeinen schnell

Ultraschallsysteme sind oft lasersysteme überlegen bei Zyklusgeschwindigkeit für dünne Kunststoffanwendungen.

4.2 Automatisierungsmöglichkeiten

Beide Methoden sind mit Industrie 4.0 kompatibel und können:

In Roboterarme integriert werden

Für die Massenproduktion programmiert werden

Über Echtzeitsensoren überwacht werden

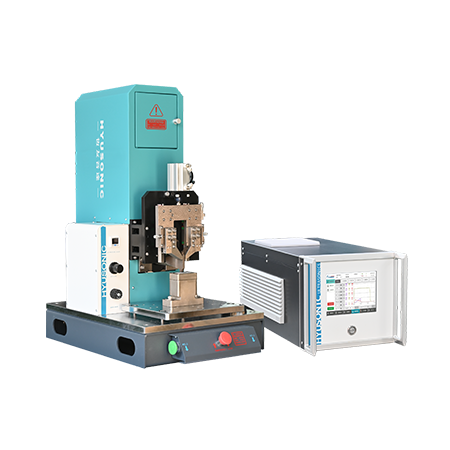

Ultraschall-Schweißmaschinen sind jedoch im Allgemeinen einfacher zu warten und mit geringeren Kosten, betrieben werden, was sie für Hersteller mit niedrigen bis mittleren Produktionsvolumen bevorzugt macht.

5. Hitzeeinwirkung und thermische Verzerrung

Einer der wichtigsten Unterschiede zwischen den beiden Technologien liegt in ihren thermischen Profilen.

5.1 Thermische Einwirkung beim Laserschweißen

Laserschweißen erzeugt eine wärmebeeinträchtigte Zone (HAZ) die:

Mikrostruktur verändern

Interne Spannungen einführen

Verzerrungen bei dünnen Materialien verursachen

Angemessenes thermisches Management und Klemmung sind entscheidend, um Fehler zu minimieren.

5.2 Thermisches Profil beim Ultraschallschweißen

Ultraschallschweißen ist ein niedrig-Temperatur-Prozess, der ideal ist für:

Temperaturempfindliche Materialien

Elektronik

Präzisionsmontagen

Dies reduziert auch den Energieverbrauch und eliminieren die Kühlzeit, was die Gesamteffizienz steigert.

6. Kostenvergleich

6.1 Gerätekosten

| Kostenfaktor | Ultraschallschweißen | Laserschweißen |

|---|---|---|

| Anschaffungskosten | $10.000–$50.000 | $50.000–$300.000+ |

| Wartung | Niedrig | Mäßig bis Hoch |

| Bedienerschulung | Minimal | Fortschrittlich |

| ROI | Schneller bei Hochvolumenläufen | Abhängig vom Anwendungsfall |

Ultraschallsysteme sind oft kosteneffektiver, insbesondere für Hersteller von Kunststoff- und kleinen Metallteilen.

7. Sicherheits- und Umweltfaktoren

7.1 Sicherheitsüberlegungen

Lasersysteme erfordern:

Geschlossene Arbeitsstationen

Schutzbrillen

Abzugssysteme für Dämpfe

Ultraschallsysteme sind:

Allgemein sicherer im Betrieb

Emittieren kein Lichtstrahlung

Leiser (mit geeigneter Schalldämmung)

7.2 Umweltbelastung

Ultraschall-Schweißen gilt als umweltfreundlicher aufgrund:

Geringerer Energieverbrauch

Kein Bedarf an Verbrauchsmaterialien

Weniger Abfallproduktion

8. Fehlerarten und Qualitätskontrolle

8.1 Häufige Laser-Schweißfehler

Porosität

Rissbildung

Spritzer

Unvollständige Durchdringung

8.2 Häufige Ultraschall-Schweißfehler

Unvollständige Verschmelzung

Fehlausrichtung

Schwacher Schweiß aufgrund von Oberflächenkontamination

Qualitätskontrolle in beiden Prozessen kann verbessert werden durch:

Echtzeitüberwachung

Zerstörungsfreie Prüfung (ZFP)

Intelligente Sensoren

9. Industrielle Anwendungen

9.1 Laser-Schweißanwendungen

Karosserie-in-Weiß-Montage im Automobilbau

Luft- und Raumfahrt-Turbinenkomponenten

Elektronische Gehäuse

Medizinische Implantatabdichtung

9.2 Ultraschall-Schweißanwendungen

Wellenblech-Schweißen bei Elektrofahrzeugbatterien

Versiegelung von Lebensmittelverpackungen

Einweg-Medizinproduktmontage

Gehäuse für Unterhaltungselektronik

Jede Technologie hat klare Anwendungsbereiche, in denen sie dominiert, und die Wahl der richtigen kann die Produktqualität, Geschwindigkeit und regulatorische Konformität verbessern.

10. Auswahl der richtigen Technologie

Bei der Entscheidung zwischen Laser- und Ultraschall-Schweißen sollte man berücksichtigen:

| Faktor | Beste Wahl |

|---|---|

| Dünne Thermoplaste | Ultraschallschweißen |

| Dicke Metalle | Laserschweißen |

| Kostenempfindliche Projekte | Ultraschallschweißen |

| Tiefpenetrationsschweißnähte | Laserschweißen |

| Berührungslose Anforderungen | Laserschweißen |

| Schnelle Massenproduktion | Ultraschallschweißen |

| Visuelle Ästhetik | Laserschweißen |

Fazit

Sowohl Laserschweißen als auch Ultraschallschweißen stellen hochmoderne Lösungen in der modernen Fertigung dar. Während das Laserschweißen unvergleichliche Stärke, Präzision und Flexibilität für Metalle und komplexe Geometrien bietet, liefert Ultraschallschweißen Geschwindigkeit, Wirtschaftlichkeit und thermische Effizienz für Kunststoffe und empfindliche Baugruppen.

Der Schlüssel liegt nicht darin, die “bessere” Technologie zu wählen, sondern das richtige Werkzeug für die richtige Aufgabe auszuwählen. Hersteller müssen ihre Materialarten, Durchsatzanforderungen, Budgetbeschränkungen und Produktspezifikationen bewerten, bevor sie eine Investition tätigen.

Mit kontinuierlichen Fortschritten in Automatisierung, Sensorintegration und Werkstoffwissenschaften entwickeln sich beide Technologien weiter—und ermöglichen intelligentere, schnellere und nachhaltigere Fertigungsprozesse.