Différence entre la soudure ultrasonique en champ proche et en champ lointain : principales différences et applications

Publication des données :2025.7.16 Auteur : Hyusonic

Soudage ultrasonique des plastiques est devenue une technique de jonction critique dans la fabrication moderne, permettant un collage rapide, propre et fiable des thermoplastiques sans adhésifs ni vis. Dans la soudure ultrasonique, deux configurations principales existent : Soudure en champ proche et Soudure en champ lointain. Comprendre la différence entre ces deux méthodes est essentiel lors du choix du processus adapté à votre application d'assemblage de plastiques.

Dans ce guide, nous décomposerons les distinctions clés entre la soudure ultrasonique en champ proche et en champ lointain, explorerons leurs avantages, limitations et cas d'utilisation, et vous aiderons à déterminer laquelle est la mieux adaptée à votre projet.

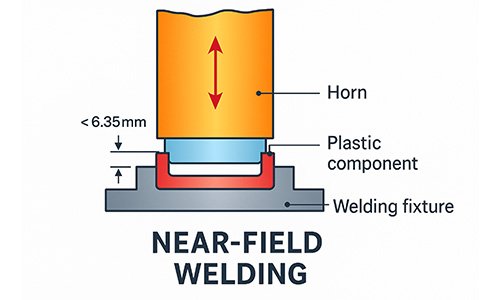

Qu'est-ce que la soudure ultrasonique en champ proche ?

Soudure en champ proche se produit lorsque la sonotrode ultrasonique est placée en contact direct ou très proche des pièces en plastique à assembler. L'énergie ne parcourt qu'une courte distance — généralement moins de 6 mm — du sonotrode à la jointure de soudure.

Caractéristiques :

Contact direct sonotrode-pièce

Courte trajectoire d'énergie

Transfert de vibration à haute fréquence

Idéal pour petits composants précis

Applications typiques :

Dispositifs médicaux (sondes, valves)

Composants électroniques (boîtiers USB, capteurs)

Pièces microfluidiques

Boîtiers de produits de consommation

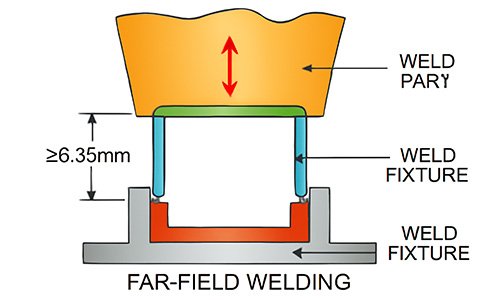

Qu'est-ce que la soudure ultrasonique en champ éloigné ?

Soudure en champ éloigné, en revanche, est utilisée lorsque la sonde est située plus loin du joint de soudure—souvent à plus de 6 mm. Les vibrations ultrasoniques doivent traverser une masse plus grande de plastique pour atteindre le joint.

Caractéristiques :

Placement indirect de la sonde

L'énergie traverse le corps en plastique

Nécessite des matériaux rigides à faible amortissement

Mieux adapté pour des pièces plus grandes et uniformes

Applications typiques :

Composants automobiles (tableaux de bord, pièces HVAC)

Boîtiers d'appareils électroménagers

Appareils électroniques plus grands

Principales différences : soudure en champ proche vs. soudure en champ éloigné

| Caractéristique | Soudure en champ proche | Soudure en champ lointain |

|---|---|---|

| Placement de la sonde | Direct ou très proche du joint | Loin du joint |

| Distance de propagation de l'énergie | < 6 mm (court) | > 6 mm (long) |

| Exigences en matière de matériaux | La plupart des thermoplastiques | Plastiques rigides à faible atténuation uniquement |

| Taille de la pièce | Composants petits à moyens | Composants moyens à grands |

| Précision de soudage | Élevé | Modérée |

| Flexibilité de conception | Moins restrictif | Nécessite une conception robuste et symétrique |

| Secteurs typiques | Médical, Électronique, Biens de consommation | Automobile, Électroménager, Électronique lourde |

Avantages et limitations

Soudage en champ proche – Avantages:

Haute précision et contrôle

Cycle de production rapide

Soudures solides avec une perte d'énergie minimale

Moins sensible à la géométrie des pièces

Inconvénients:

Limitée aux pièces plus petites ou aux joints de soudure à accès rapproché

Soudure en champ éloigné – Avantages:

Convient pour des assemblages plus grands

Permet de placer l'outil loin de la zone de soudure

Moins d'usure de la corne grâce à la conception sans contact

Inconvénients:

Perte d'énergie sur la distance

Non adapté aux plastiques mous ou fortement atténuants

Nécessite une conception et un montage soignés

Considérations de conception pour chaque méthode

Pour la soudure en champ proche :

Concevoir les pièces avec un accès facile à la jointure

Inclure des directeurs d'énergie pour améliorer la cohérence de la soudure

Éviter les matériaux mous ou très fins près de la zone de contact de la corne

Pour la soudure en champ éloigné :

S'assurer que les pièces sont rigides et symétriques pour réduire la perte par vibration

Utiliser une épaisseur de paroi cohérente

Les matériaux doivent transmettre efficacement l'énergie ultrasonique (par exemple, ABS, PC, PMMA)

Choisir la bonne méthode

Pour déterminer quelle méthode de soudage est la meilleure pour votre projet, considérez ce qui suit :

Taille de la pièce: Utilisez le Near-Field pour les pièces micro ou compactes ; le Far-Field pour les assemblages grands ou profonds.

Type de matériau: Le Far-Field nécessite des thermoplastiques rigides à faible amortissement.

Emplacement de la soudure: Le Near-Field est idéal lorsque les joints sont accessibles ; le Far-Field fonctionne lorsque les joints sont encastrés ou difficiles d'accès.

Échelle de production: Les deux méthodes supportent la fabrication à volume élevé, mais le Near-Field permet généralement un contrôle qualité plus strict.