オプション設定

- サーボ駆動精密制御

- MES統合(インダストリー4.0対応)

- 自動荷重/荷卸システム

- ビジョンベースの検査と認識

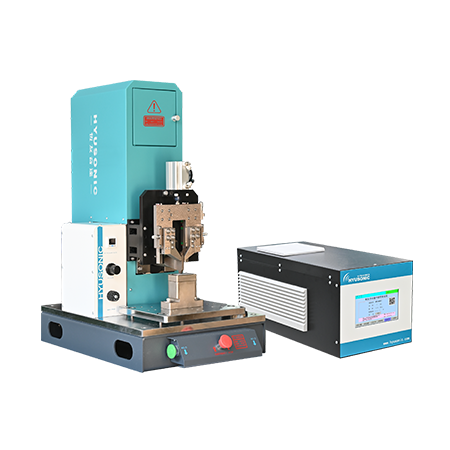

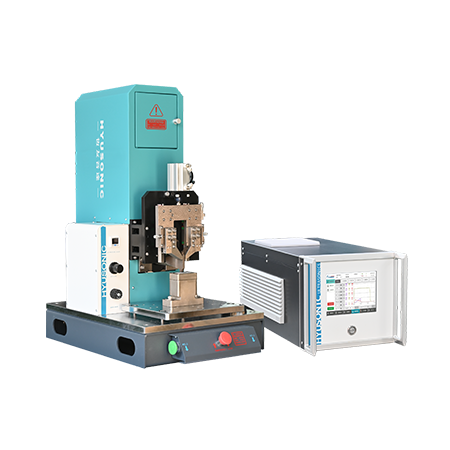

超音波ワイヤースプライサー IQシリーズ

-

ヨーロッパ輸入超音波コンポーネント

ドイツ製の基板コンポーネントと堅牢な接続を採用し、高精度な制御と安定性を実現しています。. -

フルシリーズモジュラー設計

多様な生産ニーズに対応したスケーラブルな構成。. -

CEおよびISO 9001認証取得

EUの安全基準および国際的な品質管理に準拠しています。. -

3つの溶接モードと2つのトリガーモード

複雑なアプリケーションに対応するプログラマブルロジック(時間/エネルギー/ピーク電力/距離/接地検出モード)。. -

リアルタイム監視&品質管理

圧力/電力/変位の動的データ追跡と自動故障アラートを備えています。.

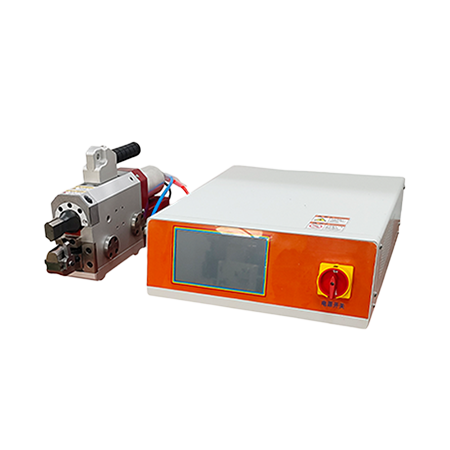

説明

The IQシリーズ超音波ワイヤースプライサー は、軽量モジュール設計を特徴とし、非鉄金属ワイヤーハーネスの溶接用に特別に設計されています。内蔵のソリッドステート超音波トランスデューサーとドイツから輸入されたコンポーネントにより、オプションの卓上型または床置き型構成を提供します。. STシリーズと比較して、それは提供します 優れた安定性 および 包括的な品質管理 インテリジェントなインターフェースにより、リアルタイムの溶接モニタリングと多段階調整が可能で、±0.05mmの均一性を保証します。自動車またはEVバッテリーラインにおける要求の厳しい非鉄金属ハーネス(銅/アルミニウム)に最適で、トップレベルのグローバルスタンダードに適合します。. 一般的に、金属ワイヤーハーネスが厚いほど、超音波金属ワイヤー接合機の出力と安定性に対する要求が高くなります。.

超音波ワイヤースプライサーIQシリーズを選ぶ理由

ドイツ製の安定した超音波システム

ドイツと深い技術協力を行い、国際基準を満たす100%の超音波システムコンポーネントを使用して、機械の安定性と品質を確保しています。.

安定した超音波システム

IQシリーズ超音波ワイヤー接合機は、ワイヤーハーネスの溶接用に特別に設計されています。特に構造とドイツの超音波コンポーネント、さまざまな溶接モードとトリガー方法を採用しており、迅速に溶接できます。.

価格とサービス

HYUSONICは中国の超音波溶接機メーカーであり、優れたサプライチェーンを通じて一流の品質を確保し、良好な価格で包括的な試験溶接、トレーニング、保証およびアフターサポートを提供します。.

技術データ

| パラメータ | 仕様/範囲 | |

|---|---|---|

| 技術データ | 機械の電力 | 800W / 1200W / 2500W / 3000W / 4000W / 5000W / 6000W / 10000W |

| システム周波数 | 20kHz | |

| 電源入力 | ① AC220V ±10%, 50Hz/60Hz ② AC380V ±10% | |

| 重量 | 55kg / 160kg | |

| 溶接(範囲/精度) | エネルギー範囲 | 1ws – 9999ws |

| 溶接時間 | 範囲0.01秒 – 10秒 | |

| 寸法 | フレーム(L×W×H) | 400mm × 680mm × 1280mm |

| ジェネレーター (W×D×H) | 265mm × 580mm × 255mm |

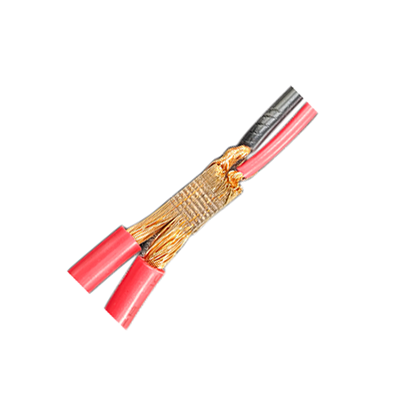

溶接ケース

Hyusonicの超音波ワイヤースプライサーは、銅およびアルミニウムワイヤーハーネスに信頼性の高いフラックスフリー接合を提供します。一般的にEVバッテリー、自動車配線、産業用制御、および医療機器ケーブルで使用され、低抵抗、高導電性、および一貫した溶接品質を保証します。.

お客様からのよくある質問

銅ハーネスに抵抗溶接ではなく超音波溶接を選ぶ理由

超音波は熱影響域(HAZ)を避け、エネルギー使用量を40%削減し、AC220V入力で動作します(抵抗用の重い3相電源に対して)。.

超音波溶接は抵抗が低く、多くの産業では電気を分配するために銅線を使用しており、導電性が必要です。.

超音波スプライサーを使用して、ほつれずに多芯線を溶接する方法は?

ギザギザのアンビルを使用し、2000N〜4000Nのクランプ力をかけ、短い溶接時間(0.1秒〜0.3秒)を設定して、ストランドを均一に融合させます。.

医療グレードのワイヤーハーネスの溶接強度を検証する方法は?

引張試験(≥80%の基材強度)、微視切片分析を行い、ISO 13485に準拠した密封性を確認します。.

超音波ワイヤーハーネス溶接は、圧着と比較して導電性をどのように向上させるのですか?

超音波溶接は酸化を伴わずに分子結合を形成し、99%+の導電性を確保します。圧着は微小なギャップのリスクがあり、時間とともに抵抗が蓄積します。.

自動車用ハーネスのために超音波ワイヤースプライサーが扱える最大のワイヤゲージは何ですか?

高出力機(例:4000W〜6000W)は、最大10 AWGのワイヤを確実にスプライスします。精密作業(例:24 AWG)には、20kHz〜40kHzの周波数と0.01mmの変位制御を備えたシステムを使用してください。.

超音波ワイヤースプライサーは銅線とアルミニウム線を結合してハイブリッドハーネスを作ることができますか?

はい!30kHz〜35kHzの周波数と圧力設定(例:3000N)を使用して、異種金属をフラックスやはんだなしで融合させることができます。.

今すぐお問い合わせください

超音波接合とは何ですか?

超音波接合は、超音波エネルギーを用いて非鉄金属のワイヤーハーネスを接合する溶接方法です。主に超音波トランスデューサーを利用して電気エネルギーを機械エネルギーに変換し、それを ソノトロード(溶接ホーン). を介して金属ワイヤーハーネスに伝達します。金属ワイヤーハーネスは高周波振動(通常20-40kHz)下で局所的な熱を発生させ、表面の酸化層を破壊します。塑性変形と原子拡散を通じて金属原子が冶金的な結合を形成し、最終的にホーンによる圧力下で超音波接合が実現します。このプロセスは固体状態の溶接技術であり、溶融による融合を避けます。.

最良のワイヤー接合方法は何ですか?

1.超音波接合

- 利点: 非鉄金属(銅、アルミニウム)に最適で、熱ダメージが少なく、高強度と高精度(0.1–10 mm²のワイヤー)を実現。.

- 用途例: 自動車配線、リチウム電池、航空宇宙。.

2.圧着

- 利点: 簡単でコスト効果が高く、現場修理に適している。さまざまなワイヤーゲージに対応。.

- 用途例: 家庭配線、産業用制御盤。.

3.はんだ付け

- 利点: 微細ピッチのワイヤー(例:<0.5 mm²)に優れた導電性を持ち、修理可能。.

- 用途例: PCB電子機器、オーディオケーブル。.

4.レーザー溶接

- 利点: 10 µmまでの極めて高精度、最小の熱影響域(HAZ)、クリーンルーム環境向けの自動化。.

- 用途例:医療機器、マイクロエレクトロニクス。.

5. 抵抗溶接

- 利点:厚いケーブル(10〜50 mm²)の高速接続、電力システムにコスト効果的。.

- 用途例:自動車用バッテリーケーブル、産業配線。.

重要な選択要因

- 材料:非鉄金属 → 超音波/レーザー;細線径 → はんだ付け/超音波。.

- 強度と導電性:高引張強度には超音波/レーザー;低抵抗にははんだ付け/超音波。.

- 環境:高温/湿度 → 超音波がはんだ付けより優れる。.