Soldagem a Laser vs Soldagem Ultrassónica: Uma Comparação Abrangente para a Indústria Moderna

Introdução

No cenário de fabricação em rápida evolução de hoje, a necessidade de métodos de união precisos, fiáveis e eficientes nunca foi tão grande. Duas tecnologias que têm recebido atenção significativa são soldagem a laser e soldagem ultrassónica. Embora ambas ofereçam soluções de soldadura limpas, automatizadas e de alto desempenho, operam com princípios fundamentalmente diferentes e são adequadas para aplicações distintas.

Este guia aprofundado fornece uma comparação técnica e prática entre estes dois métodos de união, cobrindo tudo, desde princípios de funcionamento e compatibilidade de materiais até custos, eficiência e aplicações industriais. Quer esteja a trabalhar com termoplásticos, metais não ferrosos ou montagens complexas, compreender as forças e limitações de cada processo é crucial para otimizar os seus resultados de fabricação.

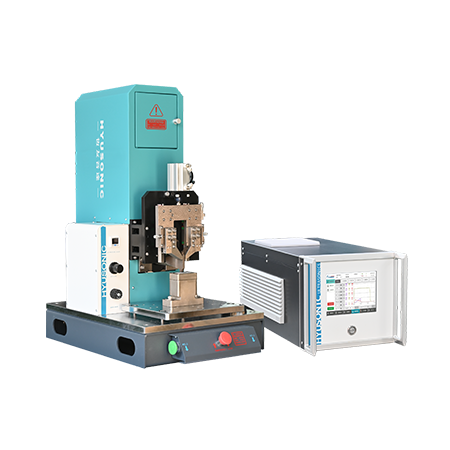

1. Compreender os Princípios

1.1 O que é Soldagem a Laser?

soldagem a laser é uma técnica de soldadura por fusão que utiliza um feixe de laser de alta potência para derreter e unir materiais na sua interface. A energia é focada com precisão, permitindo penetração profunda e zonas de solda estreitas. É comumente utilizada na indústria aeroespacial, automotiva, eletrónica, e indústria de dispositivos médicos devido à sua alta precisão e resistência.

Principais Características:

Densidade de energia elevada

Profundidade de penetração da soldadura

Processo sem contacto

Requer acesso óptico à junta

1.2 O que é a soldadura ultrassónica?

Principais Características:

Sem necessidade de material de enchimento ou adesivos

Baixo impacto térmico

Tempo de soldadura extremamente rápido

Ideal para plásticos finos e folhas metálicas

2. Materiais e Compatibilidade

2.1 Materiais adequados para soldadura a laser

A soldadura a laser é altamente eficaz para:

Aço inoxidável

Titânio

Alumínio

Ligas de níquel

Certos plásticos (se pelo menos uma camada absorver o laser)

Devido ao seu elevado input térmico e profunda penetração, é ideal para materiais mais espessos, soldaduras de precisão, e pontos de difícil acesso.

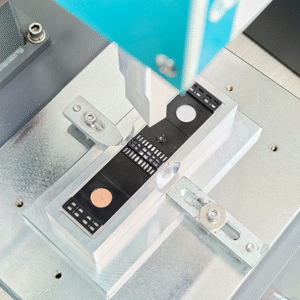

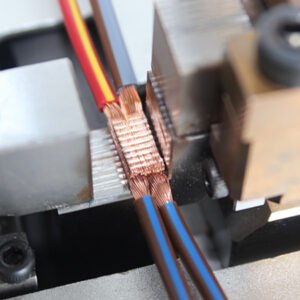

2.2 Materiais adequados para soldagem ultrassónica

A soldagem ultrassónica é mais adequada para:

Termoplásticos (por exemplo, ABS, PP, PC)

Metais não ferrosos finos (cobre, alumínio, latão)

Embalagens de filme multicamadas

Eletrónica delicada

O seu perfil de calor baixo torna-o particularmente útil em ambientes onde a degradação do material é uma preocupação, como em embalagens médicas or soldagem de tabulações de bateria.

3. Design de Junta e Resistência da Solda

3.1 Tipos de Junta e Geometrias

A soldagem a laser suporta uma variedade de configurações de junta:

Juntas de topo

Juntas de sobreposição

Juntas de filete

Soldagem de borda

A soldagem ultrassónica normalmente requer designs de juntas personalizados, como:

Diretores de energia (em plásticos)

Superfícies sobrepostas

Características de ajuste por interferência

3.2 Resistência e Durabilidade

Soldagens a laser oferecem uma resistência mecânica excecional, particularmente para metais, e são resistentes à corrosão e fadiga.

Soldagens ultrassónicas, embora não sejam tão profundas ou resistentes em metais, podem ser extremamente duráveis em plásticos e são altamente repetíveis para produção em massa.

4. Velocidade, Eficiência e Automação

4.1 Velocidade de soldagem

Soldagem ultrassónica: tempo de soldagem tão rápido quanto 0,1–1 segundo por ciclo

soldagem a laser: varia consoante o material e a espessura, mas geralmente rápido

Os sistemas ultrassónicos frequentemente superar sistemas a laser em velocidade de ciclo para aplicações de plástico fino.

4.2 Capacidades de Automação

Ambos os métodos são compatíveis com a Indústria 4.0 e podem ser:

Integrados em braços robóticos

Programados para produção em grande volume

Monitorizados através de sensores em tempo real

No entanto, as máquinas de soldadura ultrassónica são geralmente mais fáceis de manter e operam a um custo mais baixo, tornando-os favoráveis para fabricantes de volume baixo a médio.

5. Impacto de Calor e Distorção Térmica

Uma das distinções mais críticas entre as duas tecnologias reside nos seus perfis térmicos.

5.1 Impacto Térmico da Soldadura a Laser

A soldadura a laser cria uma zona afetada pelo calor (ZAC) que pode:

Alterar a microestrutura

Introduzir tensões internas

Levar à distorção em materiais finos

Uma gestão térmica adequada e uma fixação são essenciais para minimizar defeitos.

5.2 Perfil térmico de soldadura ultrassónica

A soldadura ultrassónica é um processo de baixo calor, tornando-o ideal para:

Materiais sensíveis à temperatura

Eletrónica

Montagens de precisão

Isto também reduz o consumo de energia e elimina o tempo de arrefecimento, aumentando a eficiência global.

6. Comparação de custos

6.1 Custo do equipamento

| Fator de custo | Soldagem Ultrassónica | Soldadura a laser |

|---|---|---|

| Investimento inicial | $10.000–$50.000 | $50.000–$300.000+ |

| Manutenção | Baixo | Moderado a Alto |

| Formação de Operadores | Mínimo | Avançado |

| ROI | Mais rápido em execuções de alto volume | Depende do caso de uso |

Os sistemas ultrassónicos são frequentemente mais rentáveis, especialmente para fabricantes de peças plásticas e metálicas pequenas.

7. Fatores de Segurança e Ambientais

7.1 Considerações de Segurança

Os sistemas a laser requerem:

Postos de trabalho fechados

Óculos de proteção

Sistemas de extração de fumos

Os sistemas ultrassónicos são:

Geralmente mais seguros de operar

Não emitem radiação luminosa

Mais silenciosos (com isolamento acústico adequado)

7.2 Impacto Ambiental

Soldagem por ultrassom é considerada mais amiga do ambiente devido a:

Menor consumo de energia

Sem necessidade de consumíveis

Menor geração de resíduos

8. Tipos de Defeitos e Controlo de Qualidade

8.1 Defeitos Comuns na Soldagem a Laser

Porosidade

Fissuração

Salpicos

Penetração incompleta

8.2 Defeitos Comuns na Soldagem Ultrassónica

Fusão incompleta

Desalinhamento

Soldadura fraca devido a contaminação superficial

O controlo de qualidade em ambos os processos pode ser melhorado com:

Monitorização em tempo real

Ensaios não destrutivos (END)

Sensores inteligentes

9. Aplicações Industriais

9.1 Aplicações de Soldadura a Laser

Montagem de carroçaria em branco

Componentes de turbinas aeroespaciais

Caixas eletrónicas

Vedação de implantes médicos

9.2 Aplicações de Soldadura Ultrassónica

Soldadura de tabs de baterias de veículos elétricos

Vedação de embalagens de alimentos

Montagem de dispositivos médicos descartáveis

Carcaças de eletrónica de consumo

Cada tecnologia possui domínios claros onde domina, e escolher a certa pode melhorar a qualidade do produto, a velocidade e a conformidade regulatória.

10. Escolher a Tecnologia Certo

Ao decidir entre soldadura a laser e ultrassónica, considere:

| Fator | Melhor Opção |

|---|---|

| Termoplásticos finos | Soldagem ultrassónica |

| Metais espessos | soldagem a laser |

| Projetos sensíveis ao custo | Soldagem ultrassónica |

| Soldaduras de penetração profunda | soldagem a laser |

| Requisitos de não contato | soldagem a laser |

| Produção rápida em massa | Soldagem ultrassónica |

| Estética visual | soldagem a laser |

Conclusão

Tanto a soldagem a laser quanto a soldagem ultrassônica representam soluções de ponta na fabricação moderna. Enquanto a soldagem a laser oferece força incomparável, precisão e flexibilidade para metais e geometrias complexas, a soldagem ultrassônica oferece velocidade, economia e eficiência térmica para plásticos e montagens delicadas.

A chave não é escolher a tecnologia “melhor”, mas selecionar a ferramenta certa para o trabalho certo. Os fabricantes devem avaliar os seus tipos de materiais, requisitos de produção, restrições orçamentais e especificações do produto antes de fazer um investimento.

Com avanços contínuos em automação, integração de sensores e ciência dos materiais, ambas as tecnologias estão destinadas a evoluir ainda mais—permitindo processos de fabricação mais inteligentes, rápidos e sustentáveis.