Лазерная сварка против ультразвуковой сварки: всестороннее сравнение для современного производства

Введение

В быстро развивающемся ландшафте производства сегодня необходимость в точных, надежных и эффективных методах соединения никогда не была так актуальна. Две технологии, которые привлекли значительное внимание, это лазерная сварка и ультразвуковая сварка. Хотя обе предлагают чистые, автоматизированные и высокопроизводительные решения для сварки, они основаны на принципиально разных принципах и подходят для различных применений.

Это подробное руководство предоставляет техническое и практическое сравнение между этими двумя методами соединения, охватывая все: от принципов работы и совместимости с материалами до стоимости, эффективности и отраслевых применений. Независимо от того, работаете ли вы с термопластами, неметаллами или сложными сборками, понимание сильных и слабых сторон каждого процесса важно для оптимизации ваших производственных результатов.

1. Понимание принципов

1.1 Что такое лазерная сварка?

лазерная сварка — это метод сварки плавлением, использующий мощный лазерный луч для расплавления и соединения материалов на их интерфейсе. Энергия точно фокусируется, что позволяет глубокое проникновение и узкие зоны сварки. Она широко используется в космической, автомобильной, электроника, и медицинской промышленности из-за высокой точности и прочности.

Ключевые особенности:

Высокая плотность энергии

Глубокое проникновение сварки

Процесс без контакта

Требует оптического доступа к соединению

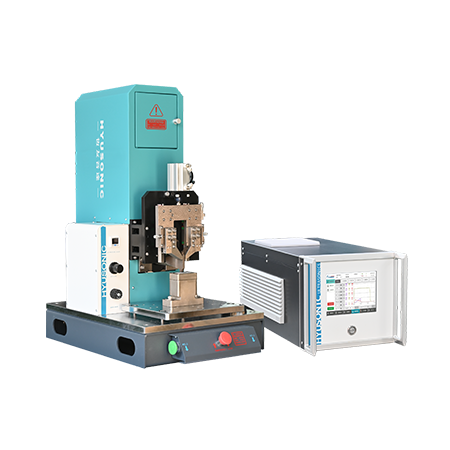

1.2 Что такое ультразвуковая сварка?

Ключевые особенности:

Нет необходимости в наполнителях или клеях

Низкий тепловой воздействие

Крайне быстрое время сварки

Идеально для тонких пластиков и фольги

2. Материалы и совместимость

2.1 Материалы, подходящие для лазерной сварки

Лазерная сварка особенно эффективна для:

нержавеющей стали

Титана

Алюминия

Никелевых сплавов

Некоторых пластиков (если хотя бы один слой поглощает лазер)

Благодаря высокой тепловой нагрузке и глубокой проникаемости, идеально подходит для более толстых материалов, прецизионные сварные швы, и труднодоступные места.

2.2 Материалы, подходящие для ультразвуковой сварки

Ультразвуковая сварка лучше всего подходит для:

Термопластики (например, ABS, PP, PC)

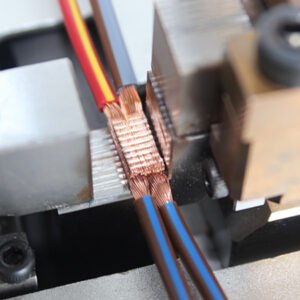

Тонкие неметаллические металлы (медь, алюминий, латунь)

Многослойная упаковка из пленки

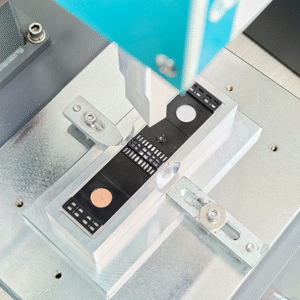

Деликатная электроника

Его низкий тепловой профиль делает его особенно полезным в условиях, где важна защита материала, например, в медицинской упаковке or сварке батарейных вкладок.

3. Конструкция соединения и прочность сварного шва

3.1 Типы и геометрия соединений

Лазерная сварка поддерживает различные конфигурации соединений:

Фланговые соединения

Наложенные соединения

Фасонные соединения

Кромочная сварка

Ультразвуковая сварка обычно требует кастомных конструкций соединений, таких как:

Энергетические направляющие (в пластиках)

Перекрывающиеся поверхности

Особенности зацепления с натягом

3.2 Прочность и долговечность

Лазерные сварные швы обеспечивают исключительную механическую прочность, особенно для металлов, и устойчивы к коррозии и усталости.

Ультразвуковые сварные швы, хотя и не такие глубокие или прочные в металлах, могут быть чрезвычайно долговечными в пластиках и являются высоко повторяемыми для массового производства.

4. Скорость, эффективность и автоматизация

4.1 Скорость сварки

Ультразвуковая сварка: время сварки до 0,1–1 секунды за цикл

лазерная сварка: зависит от материала и толщины, но обычно быстро

Ультразвуковые системы часто превосходят лазерные системы по скорости цикла для тонких пластиковых применений.

4.2 Возможности автоматизации

Оба метода совместимы с Индустрией 4.0 и могут быть:

Интегрированы в роботизированные руки

Запрограммированы для массового производства

Контролируются с помощью датчиков в реальном времени

Однако ультразвуковые сварочные машины обычно проще в обслуживании и работают с меньшими затратами, что делает их предпочтительными для производителей с низким и средним объемом.

5. Влияние тепла и тепловая деформация

Одним из наиболее важных различий между двумя технологиями является их тепловой профиль.

5.1 Тепловое воздействие лазерной сварки

Лазерная сварка создает зону теплового влияния (ЗТВ) которая может:

Изменять микроструктуру

Вводить внутренние напряжения

Вызывать деформацию в тонких материалах

Правильное тепловое управление и зажимы необходимы для минимизации дефектов.

5.2 Тепловой профиль ультразвуковой сварки

Ультразвуковая сварка — это процесс с низким нагревом, что делает его идеальным для:

Термочувствительных материалов

Электроника

Прецизионных сборок

Это также снижает потребление энергии и устраняет время охлаждения, повышая общую эффективность.

6. Сравнение затрат

6.1 Стоимость оборудования

| Фактор стоимости | Ультразвуковая сварка | Лазерная сварка |

|---|---|---|

| Первоначальные инвестиции | $10 000–$50 000 | $50 000–$300 000+ |

| Обслуживание | Низкий | Умеренное до высокого |

| Обучение оператора | Минимальный | Продвинутый |

| ROI | Быстрее при высокообъемных запусках | Зависит от случая использования |

Ультразвуковые системы часто более экономичны, особенно для производителей пластиковых и мелких металлических деталей.

7. Факторы безопасности и окружающей среды

7.1 Меры безопасности

Лазерные системы требуют:

Закрытых рабочих станций

Защитных очков

Систем вытяжки паров

Ультразвуковые системы:

Обычно безопаснее в эксплуатации

Не излучают световое излучение

Тише (с правильной звукоизоляцией)

7.2 Влияние на окружающую среду

Ультразвуковая сварка считается более экологически безопасный из-за:

Меньшее потребление энергии

Нет необходимости в расходных материалах

Меньшее образование отходов

8. Виды дефектов и контроль качества

8.1 Общие дефекты лазерной сварки

Пористость

Трещины

Брызги

Неполное проплавление

8.2 Общие дефекты ультразвуковой сварки

Неполное слияние

Несовпадение

Слабый шов из-за загрязнения поверхности

Контроль качества в обоих процессах можно повысить с помощью:

Мониторинг в реальном времени

Неразрушающий контроль (НК)

Умные датчики

9. Промышленные приложения

9.1 Применение лазерной сварки

Сборка кузова автомобиля в белом

Компоненты турбин для аэрокосмической промышленности

Электронные корпуса

Герметизация медицинских имплантатов

9.2 Применение ультразвуковой сварки

Сварка вкладок аккумуляторов электромобилей

Герметизация упаковки продуктов питания

Сборка одноразовых медицинских устройств

Корпуса потребительской электроники

Каждая технология имеет ясные области применения, в которых она доминирует, и выбор правильной может улучшить качество продукта, скорость и соответствие нормативам.

10. Выбор правильной технологии

При выборе между лазерной и ультразвуковой сваркой учитывайте:

| Фактор | Лучший выбор |

|---|---|

| Тонкие термопластики | Ультразвуковая сварка |

| Толстые металлы | лазерная сварка |

| Проекты с учетом стоимости | Ультразвуковая сварка |

| Глубокие сварные швы | лазерная сварка |

| Требования к бесконтактной сварке | лазерная сварка |

| Быстрое массовое производство | Ультразвуковая сварка |

| Визуальная эстетика | лазерная сварка |

Заключение

Как лазерная, так и ультразвуковая сварка представляют передовые решения в современной производственной сфере. В то время как лазерная сварка обеспечивает несравненную прочность, точность и гибкость для металлов и сложных геометрий, ультразвуковая сварка обеспечивает скорость, экономичность и тепловую эффективность для пластмасс и деликатных сборок.

Ключевым является не выбор “лучшей” технологии, а подбор правильного инструмента для правильной задачи. Производители должны оценить типы материалов, требования к пропускной способности, ограничения бюджета и технические характеристики продукции перед инвестированием.

Благодаря постоянным достижениям в автоматизации, интеграции датчиков и материаловедении, обе технологии продолжают развиваться — позволяя создавать более умные, быстрые и устойчивые производственные процессы.