レーザー溶接と超音波溶接:現代製造業のための包括的比較

はじめに

今日の急速に進化する製造環境において、正確で信頼性が高く効率的な接合方法の必要性はかつてないほど高まっています。注目を集めている二つの技術は レーザー溶接 および 超音波溶接. です。両者はクリーンで自動化された高性能な溶接ソリューションを提供しますが、根本的に異なる原理で動作し、異なる用途に適しています。.

この詳細ガイドは 技術的および実用的な比較 を提供し、これら二つの接合方法の動作原理や材料適合性からコスト、効率、業界での応用までを網羅しています。熱可塑性プラスチック、非鉄金属、複雑なアセンブリに取り組む場合でも、それぞれの長所と制限を理解することは、製造結果を最適化するために非常に重要です。.

1. 原理の理解

1.1 レーザー溶接とは何か?

レーザー溶接 は、高出力のレーザービームを利用して材料の界面を溶かし接合する融合溶接技術です。エネルギーは正確に集中され、 深い浸透と狭い溶接域. を可能にします。これは、 航空宇宙, 自動車, 電子機器, および 医療機器 産業で一般的に使用されており、その高い精度と強度が評価されています。.

主な特徴:

高エネルギー密度

深い溶接浸透

非接触プロセス

ジョイントへの光学的アクセスが必要

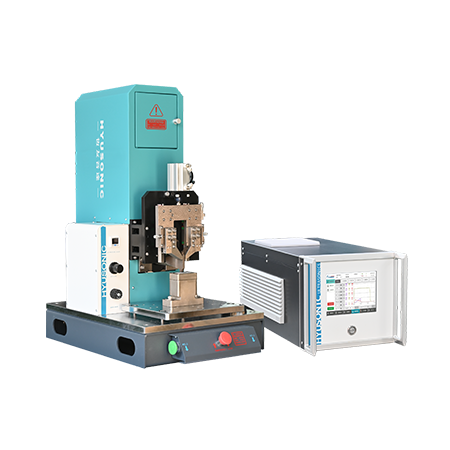

1.2 超音波溶接とは何ですか?

超音波溶接 は 固相溶接 圧力下で高周波の機械振動を利用した技術です。材料を溶かす代わりに、超音波溶接は界面で摩擦熱を発生させ、分子レベルで材料を融合させます。.

主な特徴:

充填材や接着剤は不要

低熱影響

非常に高速な溶接時間

薄いプラスチックや箔に最適

2. 材料と適合性

2.1 レーザー溶接に適した材料

レーザー溶接は非常に効果的です:

ステンレス鋼

チタン

アルミニウム

ニッケル合金

特定のプラスチック(少なくとも一層がレーザーを吸収する場合)

高い熱入力と深い浸透性のため、次の用途に最適です 厚みのある材料, 精密溶接, および 届きにくい場所.

2.2 超音波溶接に適した材料

超音波溶接に最適なもの:

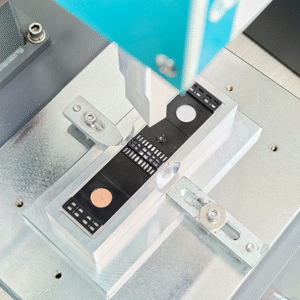

熱可塑性樹脂(例:ABS、PP、PC)

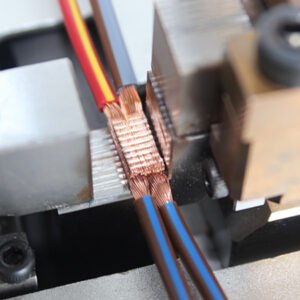

薄い非鉄金属(銅、アルミニウム、真鍮)

多層フィルム包装

繊細な電子機器

その 低熱プロファイル は、材料の劣化が懸念される環境で特に有用です。例えば、 医療用包装 or バッテリタブの溶接.

3. 接合設計と溶接強度

3.1 接合タイプと形状

レーザー溶接はさまざまな接合構成をサポートします:

突合せ接合

重ね接合

フィレジョイント

エッジ溶接

超音波溶接は通常、 カスタムジョイント設計を必要とします, 、例えば:

エネルギーディレクター(プラスチック内)

重ね合わせ面

干渉フィット機能

3.2 強度と耐久性

レーザー溶接は 卓越した機械的強度を提供し, 、特に金属において耐腐食性と疲労に強いです。.

超音波溶接は、金属では深さや強度は劣るものの、プラスチックでは非常に耐久性が高く、 高い再現性を持ち 大量生産に適しています。.

4. 速度、効率、そして自動化

4.1 溶接速度

超音波溶接: 1サイクルあたり0.1〜1秒の高速溶接

レーザー溶接: 材料と厚さにより異なるが、一般的に高速

超音波システムはしばしば レーザーシステムを凌駕する 薄いプラスチック用途におけるサイクルスピード。.

4.2 自動化機能

どちらの方法もインダストリー4.0に対応しており、以下のことが可能です。

ロボットアームへの統合

大量生産のためのプログラミング

リアルタイムセンサーによる監視

ただし、超音波溶着機は一般的に メンテナンスが容易 で、運転コストが 低く, 、そのため 少量から中量のメーカー.

にとって有利です。

5. 熱影響と熱変形.

2つの技術の最も重要な違いの1つは、熱プロファイルにあります。

5.1 レーザー溶接の熱影響 レーザー溶接は、 熱影響部(HAZ)

を生成し、それは:

内部応力を導入する

薄い材料の歪みにつながる

欠陥を最小限に抑えるために適切な熱管理とクランプが不可欠です。.

5.2 超音波溶接の熱プロファイル

超音波溶接は 低熱プロセス, であり、次のような用途に最適です:

温度に敏感な材料

電子機器

精密組み立て

これによりエネルギー消費も削減され 冷却時間を排除し, 全体的な効率を向上させます。.

6. コスト比較

6.1 機器コスト

| コスト要因 | 超音波溶接 | レーザー溶接 |

|---|---|---|

| 初期投資 | $10,000–$50,000 | $50,000–$300,000+ |

| メンテナンス | 低 | 中程度から高程度 |

| オペレーター研修 | 最小限 | 上級 |

| 投資収益率(ROI) | 大量生産時の方が高速 | 用途による |

超音波システムはしばしば コスト効率が良い, 特にプラスチックや小型金属部品の製造業者向けに。.

7. 安全性と環境要因

7.1 安全性の考慮事項

レーザーシステムには次のものが必要:

密閉型作業台

保護眼鏡

煙抽出システム

超音波システムは:

一般的に安全に操作できる

光放射を放出しない

静か(適切な防音対策があれば)

7.2 環境への影響

超音波溶接は考えられている より環境に優しい 理由による:

エネルギー使用量が少ない

消耗品が不要

廃棄物の生成が少ない

8. 不良品の種類と品質管理

8.1 一般的なレーザー溶接欠陥

気孔

亀裂

スパッタ

不完全な浸透

8.2 一般的な超音波溶接欠陥

不完全な融合

位置ずれ

表面汚染による弱い溶接

両工程の品質管理は次の方法で向上させることができる:

リアルタイム監視

非破壊検査(NDT)

スマートセンサー

9. 産業用途

9.1 レーザー溶接用途

自動車の車体組み立て

航空宇宙タービン部品

電子筐体

医療用インプラント封止

9.2 超音波溶接用途

電気自動車バッテリータブ溶接

食品包装封止

使い捨て医療機器の組み立て

コンシューマエレクトロニクスのハウジング

各技術には 支配的な明確な分野があり, 、適切なものを選ぶことで製品の品質、速度、規制遵守を向上させることができる。.

10. 適切な技術の選択

レーザー溶接と超音波溶接のどちらかを決める際には、次の点を考慮してください:

| 要素 | 最適の選択 |

|---|---|

| 薄い熱可塑性樹脂 | 超音波溶接 |

| 厚い金属 | レーザー溶接 |

| コスト重視のプロジェクト | 超音波溶接 |

| 深い溶け込み溶接 | レーザー溶接 |

| 非接触要件 | レーザー溶接 |

| 高速大量生産 | 超音波溶接 |

| 視覚的な美しさ | レーザー溶接 |

結論

レーザー溶接と超音波溶接はどちらも、現代の製造における最先端のソリューションです。レーザー溶接は以下を提供しますが、 比類のない強度、精度、柔軟性 金属や複雑な形状に対して、超音波溶接は以下を提供します。 速度、経済性、熱効率 プラスチックや繊細な組み立て品に。.

重要なのは、「より良い」技術を選ぶことではなく、 適切な仕事に適切なツールを選ぶこと. です。製造業者は、投資を行う前に、材料の種類、処理能力の要件、予算の制約、および製品の仕様を評価する必要があります。.

自動化、センサー統合、および材料科学の継続的な進歩により、両方の技術はさらに進化し、よりスマートで、より高速で、より持続可能な製造プロセスを可能にするように設定されています。.